Lazer temizleme ve dekapaj, metal yüzeylerin işlenmesinde iki farklı yöntemdir. Lazer temizleme, pası çıkarmak, boyayı çıkarmak ve kaplamaları çıkarmak için yüksek enerji üretmek üzere bir lazer jeneratörü tarafından yayılan bir lazer ışınını kullanan bir metal yüzey işleme işlemidir. Asitleme, metallerin yüzeylerinden pası, lekeleri, yabancı maddeleri veya kirletici maddeleri çıkarmak için kullanılan bir işlem yöntemidir.

Turşu

Asitleme levhası, hammadde olarak yüksek kaliteli sıcak haddelenmiş levhadan yapılır ve oksit tabakası, dekapaj ünitesi tarafından çıkarılır, kesilir ve bitirilir. Plakalar arasındaki ara ürün, yüzey kalitesi ve kullanım gereksinimlerinin sağlanması esasıyla kullanıcıların satın alma maliyetlerini etkili bir şekilde azaltmasına olanak sağlar.

Asitleme Levhalarının Avantajları

1. Yüzey kalitesi iyidir, çünkü yüzeydeki demir oksit tabakası sıcak haddelenmiş asitleme plakasından çıkarılır, bu da çeliğin yüzey kalitesini artırır ve kaynaklamayı, yağlamayı ve boyamayı kolaylaştırır.

2. Yüksek boyutsal doğruluk, düzleştirmeden sonra plaka şekli belirli bir dereceye kadar değiştirilebilir, böylece düzgünsüzlük sapması azaltılabilir.

3. Yüzey kalitesini iyileştirir ve görünümü iyileştirir.

Uygulamalar

Asitleme sacın soğuk haddelenmiş sac ile sıcak haddelenmiş sac arasında uygun maliyetli bir ürün olduğu söylenebilir. Otomotiv endüstrisinde, makine endüstrisinde, hafif endüstriyel cihazlarda ve kirişler, alt kirişler, jantlar, jant telleri, taşıma panelleri, fanlar, kimyasal yağ varilleri, kaynaklı borular, elektrik gibi çeşitli şekillerde damgalama parçalarında geniş bir uygulama alanına sahiptir. dolaplar, çitler, demir merdivenler vb. geniş pazar beklentilerine sahiptir. Aşağıda dekapaj işleminin teknik sürecini tanıtacağız.

Asitleme Prensibi

Asitleme, genellikle ön filmlemeyle birlikte çelik yüzeyindeki kireç ve pası gidermek için asit çözeltisi kullanan bir yüzey işlemidir. Genel olarak iş parçası, elektrokaplama, emaye, haddeleme ve diğer işlemlerin ön işlemi veya ara işlemi olan metal yüzeyindeki oksitleri ve diğer filmleri çıkarmak için sülfürik asit gibi kimyasal bir çözeltiye daldırılır. Islak temizleme olarak da bilinir.

Asitleme işlemi esas olarak daldırma dekapaj yöntemini, sprey dekapaj yöntemini ve asit pasta pas giderme yöntemini içerir.

Kullanılan asitler çoğunlukla sülfürik asit, hidroklorik asit, fosforik asit, nitrik asit, kromik asit, hidroflorik asit ve karışık asitlerdir.

Süreç Akışı

Metal parçalara asma → kimyasal yağ giderme (geleneksel alkali kimyasal yağ giderme veya yüzey aktif madde yağ giderme) → sıcak su ile yıkama → akan su ile yıkama → asitlemenin ilk adımı → Akan su ile yıkama → İkinci adım asitleme → akan su ile yıkama → bir sonraki işleme transfer (örneğin, şu şekilde: kimyasal renklendirme → geri dönüşüm → akan su ile yıkama → sertleştirme işlemi → Yıkama → Kapatma İşlemi → Yıkama → Kurutma → Bitmiş).

Yaygın Kusurlar

Demir oksit tortusu girişi: Demir oksit tortusu girişi, sıcak haddeleme sırasında oluşan bir yüzey hatasıdır. Dekapajdan sonra genellikle siyah noktalar ve şeritler şeklinde bastırılır, yüzeyi pürüzlüdür, genellikle el hissi verir ve ara sıra veya yoğun bir şekilde görünür. Genellikle kusurlu ısıtma işlemi, kireç çözme işlemi ve dekapajın haddeleme işleminden kaynaklanır.

Oksijen lekesi (yüzey manzara boyama): Sıcak haddelenmiş çeliğin yüzeyindeki demir oksit tabakasının yıkanmasından sonra kalan nokta benzeri, doğrusal veya çukur benzeri görünümü ifade eder. Haddeleme, dekapajdan sonra vurgulanan matrisin içine bastırılır. Görünüm üzerinde belirli bir etkisi vardır ancak performansı etkilemez.

Maküla: Levha yüzeyinin bir kısmında veya tamamında yağlama sonrası kapatılamayan, ürünün kalitesini ve görünümünü etkileyen sarı lekeler oluşur. Bunun ana nedeni, asitleme tankının hemen dışındaki şeridin yüzey aktivitesinin yüksek olması, durulama suyunun şeridi normal şekilde yıkamaması, durulama tankının püskürtme ışınının ve ağızlığının tıkalı olması ve açıların eşit olmamasıdır.

Asitleme: Şerit çeliğin yüzeyinde, temiz ve yeterince çıkarılmayan yerel demir oksit pulları bulunur ve plaka yüzeyi gri-siyahtır, balık pulları veya yatay su dalgalanmaları vardır. Asit konsantrasyonunun yetersiz olması, sıcaklığın yüksek olmaması, şeridin çok hızlı akması ve şeridin asit içine daldırılamaması nedeniyle asit işlemiyle bir ilgisi vardır.

Aşırı dekapaj: Şerit çeliğin yüzeyi genellikle koyu siyah veya kahverengimsi siyahtır, blok, pul pul siyah noktalar veya maküler gösterir ve plakanın yüzeyi genellikle pürüzlüdür. Bunun nedeni, az dekapajın tam tersidir.

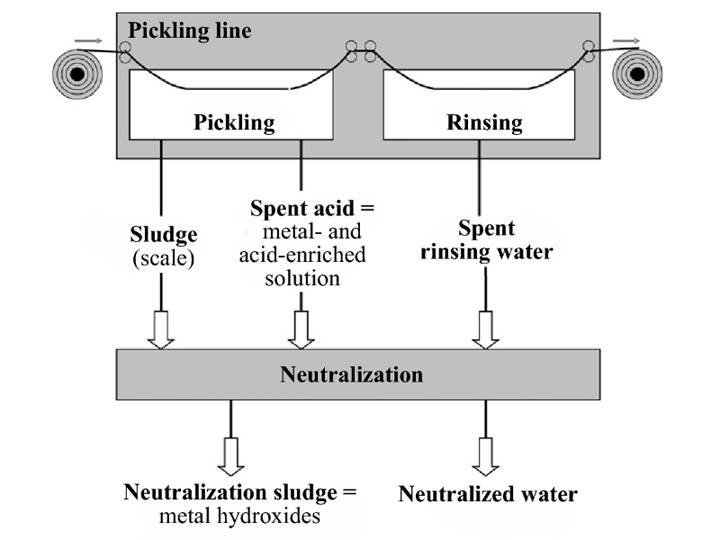

Çevre Kirliliği

Üretim prosesindeki başlıca kirleticiler, su yıkama prosesi ile her seviyede üretilen temizleme atık suyu, kumlama prosesi ile üretilen toz, dekapaj prosesi ile üretilen hidrojen klorür asit sisi ve dekapaj, durulama, temizleme prosesi ile üretilen atıklardır. fosfatlama, nötralizasyon ve pas önleme işlemleri. Tank sıvısı, atık artığı, atık filtre elemanı, ham madde boş varilleri ve ambalaj atıkları vb. Ana kirleticiler hidrojen klorür, pH, SS, KOİ, BOİ?, amonyak nitrojen, petrol vb.'dir.

Lazer Temizleme

Temizleme Prensibi

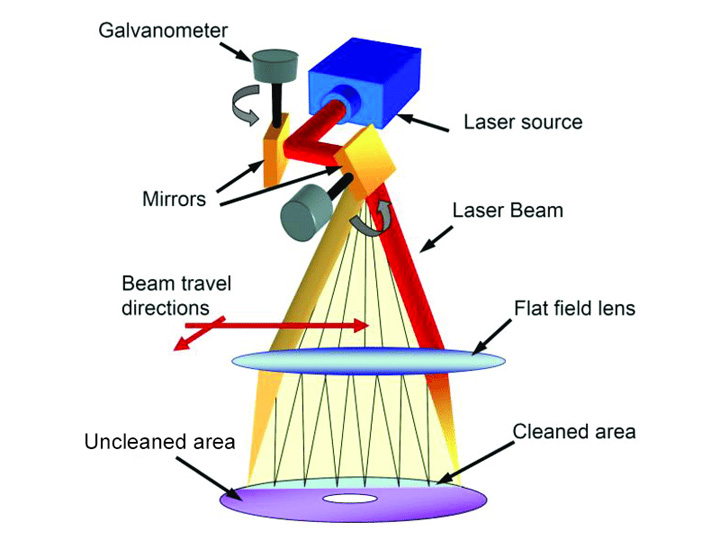

Lazer temizleme makinesiNesnenin yüzeyine nüfuz etmek için lazer enerjisi kullanmaktır. Malzemedeki elektronlar yaklaşık 100 femtosaniye boyunca enerji titreşimini emer ve malzemenin yüzeyinde plazma üretir. 7-10 pikosaniye sonra elektron enerjisi kafese aktarılır ve kafes titreşmeye başlar. Pikosaniyeden sonra nesne bir makro sıcaklık üretmeye başlar ve lazer tarafından ışınlanan yerel malzeme, temizleme amacına ulaşacak şekilde ısınmaya, erimeye ve buharlaşmaya başlar.

Temizleme Süreci ve Etkisi

Asitleme yöntemiyle karşılaştırıldığında, lazer temizleme sistemi çok basittir, herhangi bir ön işleme gerek yoktur ve yağ giderme, oksit tabakası çıkarma ve pas giderme işlemleri aynı anda gerçekleştirilebilir. Işığı söndürmek için cihazı açmanız ve ardından temizlemeniz yeterlidir.

Lazer temizleme sistemi, malzeme yüzeyinin sertliğine, hidrofilikliğine ve hidrofobikliğine neredeyse hiç zarar vermeden, en yüksek endüstriyel temizlik seviyesi olan Sa3 seviyesine ulaşabilir. Asitlemeden daha kapsamlıdır.

Artıları ve Eksileri

Proses Akışı ve Operasyon Gereksinimleri

Bir düzineden fazla prosese sahip asitleme aletiyle karşılaştırıldığında, lazer temizleyici en basitleştirilmiş prosesi elde etmiş ve temel olarak bir adım elde etmiştir. Temizleme süresini ve malzeme kaybını büyük ölçüde kısaltır.

Asitleme yönteminin çalışma süreciyle ilgili katı gereksinimleri vardır: pasın kaliteli bir şekilde çıkarılmasını sağlamak için iş parçasının tamamen yağdan arındırılması gerekir; aşırı asit konsantrasyonundan dolayı iş parçasının aşınmasını önlemek için asitleme çözeltisinin konsantrasyonu kontrol edilir; iş parçasının hasar görmesini önlemek için sıcaklık proses spesifikasyonlarına göre kontrol edilir ve Ekipman korozyona neden olur; asitleme tankı, ısıtma borusunu ve diğer kontrol cihazlarını tıkayan ve düzenli olarak çıkarılması gereken çamuru kademeli olarak biriktirir; Ayrıca asitle temizleme süresine, enjeksiyon basıncına, püskürtme işlemine, egzoz ekipmanına vb. dikkat etmek gerekir.

Lazer temizleme, parametreleri erken aşamada ayarladıktan sonra aptalca bir çalışmayı veya hatta otomatik insansız çalışmayı gerçekleştirebilir.

Temizleme Etkisi ve Çevre Kirliliği

Lazer temizleme sistemi, daha güçlü temizleme etkisinin yanı sıra, daha yüksek hata toleransı avantajına da sahiptir.

Oksijen maküler, kızarıklık ve kararma sıklıkla asitleme yönteminin işleyişindeki hatalardan dolayı meydana gelir ve reddedilme oranı yüksektir.

Su damlası lazer deneyi, lazer temizliğinin aşırı doygun olmasına rağmen hala güçlü bir metalik parlaklığa sahip olduğunu ve kaynak gibi bir sonraki işleme yöntemlerini etkilemeyecek olan hidroksit ve diğer kirleticileri üretmediğini kanıtlıyor.

En yeşil temizleme yöntemi olan lazer temizleme işleminin tamamında atık sıvı ve cüruf gibi çevre kirliliği olmayacaktır.

Birim Maliyet ve Dönüşüm Maliyeti

Temizleme aracı, sarf malzemesi olarak kimyasal maddeler gerektirir; dolayısıyla birim maliyet, ekipman amortismanı + sarf malzemesi maliyetinden oluşur.

Lazer temizleme makinesi, ekipman satın alma dışında herhangi bir sarf malzemesi gerektirmez. Birim maliyet, ekipmanın amortismanıdır.

Dolayısıyla temizleme ölçeği ne kadar büyükse ve yıllar ne kadar uzunsa lazer temizliğin birim maliyeti o kadar düşük olur.

Dekapaj üretim hattının bileşimi karmaşık süreçler gerektirir ve farklı metal malzemeler için dekapaj ajanlarının oranı aynı değildir, bu nedenle dönüşüm üretim hattı büyük bir dönüşüm maliyeti gerektirir ve metal malzemenin kısa sürede temizlenmesi gerekir. tektir ve esnek bir şekilde değiştirilemez.

Lazer temizleme için herhangi bir dönüştürme maliyeti yoktur: aynı temizleme makinesinin yazılım parametrelerini değiştirdikten sonra, bir dakika içinde çelik levhanın ve bir sonraki dakikada alüminyum alaşımının temizlenmesi etkisi elde edilebilir. İşletmelerin tam zamanında esnek üretim uygulaması uygundur.

Özetle

Asitleme plakası imalat üretiminde geniş bir yelpazeye ve derinlemesine uygulamaya sahiptir ve endüstriyel destekte olumlu bir rol oynar. Ancak imalat sanayinin sürekli olarak iyileştirilmesiyle birlikte kapasite optimizasyonu ve yapısal ayarlamalar da yavaş yavaş gerçekleştirilmektedir.

İnsanların çevre bilincinin artmasıyla birlikte, hükümet ve işletmeler üretim hatlarının dekapajı için giderek daha sıkı gereksinimlere sahip oluyor ve ilgili işletmelerin kar marjları giderek azalıyor. Genel ortam lazer temizleme için daha uygundur.

Belki önümüzdeki on yıl içinde dekapaj levhalarının yeni bir adı olacak: Lazer temizleme levhaları.